چگونه می توان فرآیند درمان آنتی باکتریال را برای اطمینان از عملکرد پارچه های بافتنی تک ژرسه آنتی باکتریال بهینه کرد؟

درمان ضد میکروبی مرحله اصلی برای ایجاد خواص ضد میکروبی به پارچه های بافتنی است. این فرآیند از روشهای شیمیایی یا فیزیکی خاصی برای وارد کردن عوامل ضد باکتری به ساختار پارچه بافتنی استفاده میکند و در نتیجه به اثرات ضد باکتریایی در سطح الیاف دست مییابد. انتخاب عامل ضد باکتری بسیار مهم است، زیرا طیف گسترده، دوام و ایمنی اثر ضد باکتری را تعیین می کند. با این حال، صرفاً انتخاب عامل ضد میکروبی مناسب برای اطمینان از عملکرد محصول نهایی کافی نیست. بهینه سازی فرآیند درمان ضد میکروبی نیز ضروری است.

هدف از بهینه سازی فرآیند درمان ضد باکتری این است که اطمینان حاصل شود که عامل ضد باکتری می تواند به طور مساوی در پارچه بافتنی توزیع شود و به طور موثر در داخل الیاف ثابت شود. این امر مستلزم آن است که یک سری از پارامترهای کلیدی باید به شدت در طول فرآیند تصفیه کنترل شوند، از جمله دمای تصفیه، زمان، مقدار pH و غیره. تغییرات ظریف در این پارامترها ممکن است تأثیر قابل توجهی بر اثر ضد باکتریایی داشته باشد و حتی منجر به آسیب فیبر یا ضد باکتری شود. شکست عامل

دمای پردازش یکی از عوامل کلیدی موثر بر نفوذ و تثبیت عوامل ضد میکروبی است. دمای بیش از حد ممکن است باعث تغییراتی در ساختار الیاف شود، مانند تجزیه در اثر حرارت، ذوب یا انقباض، در نتیجه بر خواص فیزیکی و ظاهر پارچههای بافتنی تأثیر میگذارد. در مقابل، اگر دما خیلی پایین باشد، عامل ضد باکتری ممکن است نتواند به طور کامل به فیبر نفوذ کند و در نتیجه اثر ضد باکتریایی ضعیفی ایجاد میکند. بنابراین، بهینهسازی دمای تصفیه مستلزم بررسی جامع خواص شیمیایی عامل ضد میکروبی، پایداری حرارتی فیبر و الزامات عملکرد محصول نهایی است.

زمان درمان نیز تأثیر مهمی بر اثر ضد باکتریایی دارد. زمان پردازش بیش از حد طولانی ممکن است باعث تجمع بیش از حد عامل ضد باکتری بر روی سطح الیاف شود و یک پوشش ناهموار ایجاد کند و کارایی ضد باکتری را کاهش دهد. درمان طولانی مدت در دمای بالا همچنین ممکن است روند پیری الیاف را تسریع کند و عمر مفید محصول را کوتاه کند. برعکس، اگر زمان درمان خیلی کوتاه باشد، ممکن است عامل ضد باکتری به طور کامل با فیبر ترکیب نشود و در نتیجه عملکرد ضد باکتریایی ناپایدار ایجاد شود. تعیین زمان بهینه درمان مستلزم در نظر گرفتن جامع نرخ نفوذ عامل ضد میکروبی، ظرفیت جذب فیبر و کارایی تجهیزات تصفیه است.

مقدار pH عامل مهم دیگری است که بر پایداری عوامل ضد میکروبی و یکپارچگی ساختاری الیاف تأثیر می گذارد. انواع مختلف عوامل ضد باکتری حساسیت های متفاوتی به pH دارند. به عنوان مثال، برخی از عوامل آنتی باکتریال آلی ممکن است در محیط های اسیدی یا قلیایی هیدرولیز، تجزیه یا رسوب کنند و در نتیجه اثر ضد باکتریایی را کاهش دهند. ثبات pH فیبر نیز حیاتی است. یک محیط تصفیه بیش از حد اسیدی یا بیش از حد قلیایی ممکن است باعث شکستگی، اتصال عرضی یا هیدرولیز زنجیرههای مولکولی الیاف شود و در نتیجه بر استحکام و دوام پارچههای بافتنی تأثیر بگذارد.

در طول فرآیند درمان آنتی باکتریال، مقدار pH باید دقیقاً تنظیم شود تا اطمینان حاصل شود که هم عامل ضد باکتری و هم فیبر در مناسب ترین محیط شیمیایی قرار دارند. این معمولاً مستلزم استفاده از محلول های بافر یا تنظیم کننده های pH برای کنترل دقیق pH محلول تصفیه است. PH محلول درمان نیز باید به طور مرتب آزمایش شود تا اطمینان حاصل شود که در طول فرآیند درمان ثابت می ماند.

علاوه بر دمای تیمار، زمان و pH، فاکتورهای کلیدی دیگری نیز وجود دارند که باید برای اطمینان از یک فرآیند درمان ضد میکروبی بهینه در نظر گرفته شوند. این عوامل عبارتند از:

غلظت عامل ضد باکتری: غلظت عامل ضد باکتری به طور مستقیم بر توزیع و اثر تثبیت آن در پارچه های بافتنی تأثیر می گذارد. غلظت بیش از حد بالا ممکن است باعث شود که عامل ضد باکتری یک لایه ضخیم بر روی سطح فیبر تشکیل دهد و تنفس و راحتی را کاهش دهد. غلظت بسیار کم ممکن است عملکرد ضد باکتریایی کافی را ارائه نکند. غلظت بهینه عامل ضد میکروبی باید بر اساس نوع عامل ضد میکروبی، ظرفیت جذب فیبر و الزامات عملکرد محصول نهایی تعیین شود.

انتخاب تجهیزات درمان: تجهیزات مختلف درمانی اثرات متفاوتی بر بهینه سازی فرآیندهای درمان آنتی باکتریال دارند. به عنوان مثال، تجهیزات پردازش پیوسته به طور کلی می توانند به نتایج یکنواخت تری دست یابند، اما ممکن است نیاز به سرمایه گذاری و هزینه های نگهداری بالاتری داشته باشند. تجهیزات پردازش متناوب انعطاف پذیرتر هستند، اما ممکن است با خطر پردازش ناهموار مواجه شوند. هنگام انتخاب تجهیزات پردازش، کارایی تولید، مقرون به صرفه بودن و الزامات عملکرد محصول باید در نظر گرفته شود.

بهینه سازی فرآیندهای پس از فرآوری: پس از اتمام عملیات آنتی باکتریال، یک سری فرآیندهای پس از پردازش مانند شستشو، تثبیت رنگ، خشک کردن و غیره مورد نیاز است که بهینه سازی این فرآیندها نیز تاثیر مهمی بر عملکرد محصول نهایی دارد. . به عنوان مثال، فرآیند شستشو می تواند عوامل ضد باکتری و ناخالصی های ثابت نشده را حذف کند و ایمنی و پایداری محصول را بهبود بخشد. فرآیند تثبیت می تواند نیروی اتصال بین عوامل ضد باکتری و الیاف را افزایش دهد تا از کاهش عملکرد آنتی باکتریال در طول استفاده بعدی جلوگیری کند.

پس از بهینه سازی فرآیند درمان آنتی باکتریال، تأیید تجربی و ارزیابی عملکرد برای اطمینان از اثربخشی آن مورد نیاز است. این معمولاً شامل آزمایشهای کمی و کیفی ضد میکروبی میشود. تست کمی آنتی باکتریال عملکرد ضد باکتریایی پارچه بافتنی را با اندازه گیری میزان مهار یا کشتن آن در برابر باکتری های خاص ارزیابی می کند. آزمایش کیفی آنتی باکتریال به صورت بصری اثر ضد باکتریایی خود را با مشاهده تغییرات مورفولوژی کلنی پس از تماس پارچه بافتنی با باکتری نشان می دهد.

همچنین لازم است تست عملکرد فیزیکی و تست پایداری شیمیایی روی پارچه بافتنی تکجرسی آنتیباکتریایی بهینهسازی شده انجام شود تا اطمینان حاصل شود که میتواند استانداردها و الزامات مربوطه را در طول استفاده برآورده کند. این تست ها شامل تست مقاومت، تست مقاومت در برابر سایش، تست ثبات رنگ و تست مقاومت در برابر شستشو می باشد.

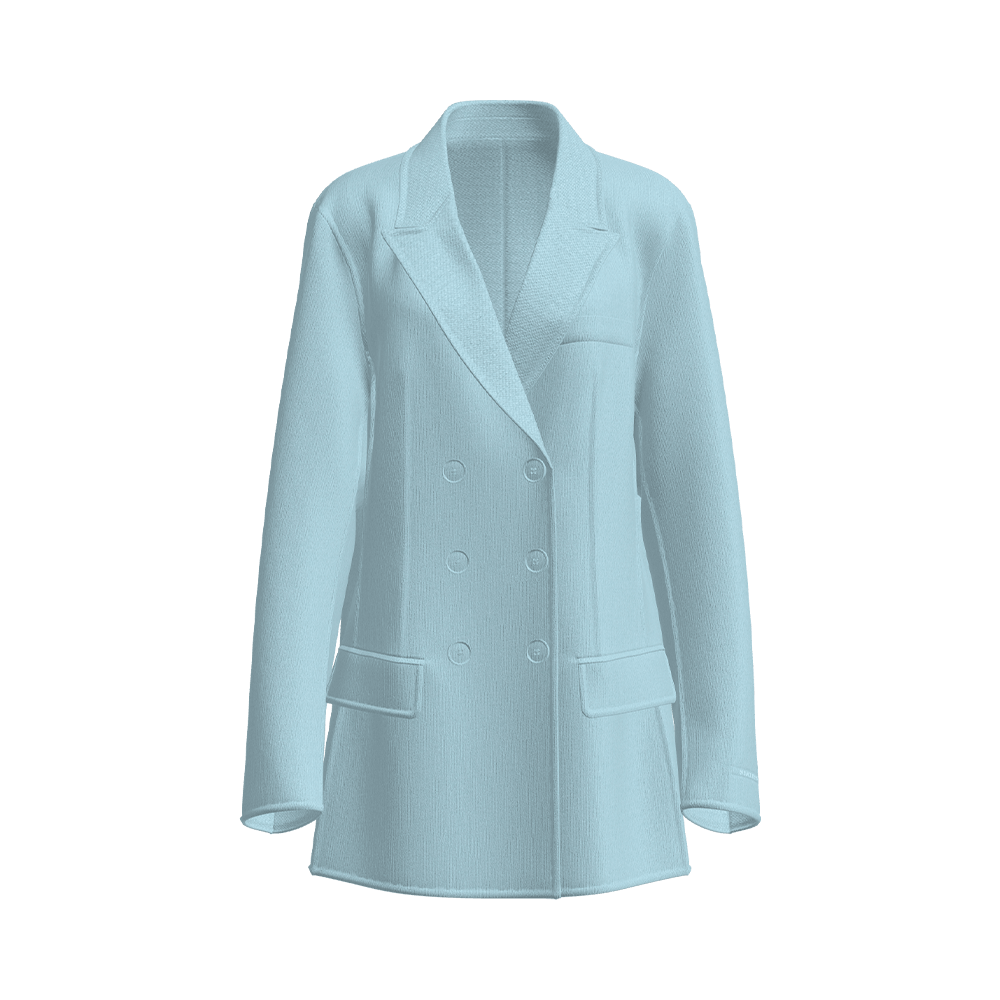

بهینه سازی فرآیند درمان آنتی باکتریال یک گام کلیدی برای اطمینان از عملکرد است پارچه های کشباف تک جرسی آنتی باکتریال . با کنترل دقیق پارامترهایی مانند دمای تیمار، زمان، مقدار pH و در نظر گرفتن سایر عوامل کلیدی مانند غلظت عامل ضد میکروبی، انتخاب تجهیزات تصفیه و بهینهسازی فرآیندهای پس از درمان، یکنواختی توزیع و اثر تثبیت عوامل ضد میکروبی در پارچههای بافتنی میتواند به طور قابل توجهی بهبود یابد. . همچنین اطمینان از اثربخشی فرآیند بهینه و پایداری عملکرد محصول از طریق تأیید تجربی و ارزیابی عملکرد بسیار مهم است.

آخرین پست

بیایید چیزی شگفت انگیز ایجاد کنیم با هم

با ما تماس بگیریددر تماس با ما در صورت نیاز دریغ نکنید!

+86-512-52528088

+86-512-52528088 +86-512-14546515

+86-512-14546515